Bob Murayama – Auditoria Colaborativa – Kamishibai

Roberto Murayama

Diretor, Gerente Sr. de Planta / Industrial / Operações

Inventus Power | NCR Corporation | Flextronics | Visteon

Muitas vezes nos deparamos com uma terrível missão de passar por auditorias de processos e de clientes. São estressantes, porquanto não sabemos quantas não conformidades podem surgir durante estes eventos.

Frequentes são as angustias, correrias, e tentativas de preparação para mostrar uma “casa em ordem”.

Uma vez escutei de um chefe, de que “não precisava preparar para a auditoria, e sim estar pronto para ela”. Isso levou-me a reflexão e vi quão profundo era seu comentário. Logo, se estivermos prontos, não teríamos nada a temer.

O segredo então foi criar uma estratégia e abordagem para sempre estar prontos, uma vez que diversas auditorias não são programadas. Haveria esforço no início, mas o processo deveria ser leve e natural, para tornar-se parte do nosso DNA.

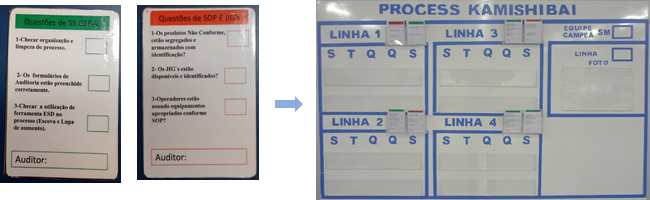

Implementamos um Processo de auditoria colaborativa que na empresa, batizamos de Kamishibai – termo japonês que significa contar estórias usando quadros e cartões. Originário do século 12, era uma forma de educar as crianças através da utilização de figuras desenhadas em cartões coloridos.

A Toyota adotou este princípio em suas fábricas, como forma de aproximar a gestão (executivos e gerentes) com o piso da fábrica, o gemba, local onde as coisas aconteciam. Daí vem o termo colaborativo. Diariamente, a gestão participava ativamente do processo de auditoria, colaborando, trazendo sua experiência de gestão, dando ênfase às coisas certas encontradas e atestando as conformidades.

Os colaboradores por sua vez, vendo a integração da alta cúpula da empresa no piso, se esforçavam para deixar suas áreas impecáveis, buscando também aproximação e aprender com seus tutores. Estava, portanto, criado um senso de colaboração mutua, onde todos buscavam mostrar quão adequados e corretos seus processos estavam.

Voltando para nossa experiência. O Kamishibai iniciou por uma área piloto, onde definimos os quesitos e perguntas a serem verificadas na linha, inserimos 3 destas perguntas em “cartões” de auditoria, treinamos os auditores (compostos pela gestão e representantes de todos os departamentos, inclusive RH, SESMT, Finanças e Vendas) elaboramos um cronograma e deixamos o processo rolar com o acompanhamento do time da Qualidade.

Os resultados foram surpreendentes! Primeiro por que a integração entre a gestão e os liderados foi fantástica. Todos desciam ao piso, “tentando achar as não conformidades” que eram poucas, mas principalmente, aprendiam detalhes sobre o processo que antes não conheciam. Em contrapartida, os funcionários aproveitavam para mostrar suas estações de trabalho, quanto conheciam, enfim, tinham a oportunidade de brilharem.

Ninguém queria errar! As demais linhas de produção, logo começaram a estudar as perguntas dos cartões e adequar suas áreas de trabalho, e observavam cuidadosamente como estavam sendo conduzidas as demais auditorias. Todos queriam aprender os pontos fortes e fracos para realça-los e de não incorrer em não conformidades. Virou uma febre!

Criamos quadros em cada área para demonstrar a evolução do processo de auditoria, e caso ocorresse não conformidades, planos de ações eram elaborados e apresentados nas reuniões de Bom Dia. O processo incluía até os visitantes que eram convidados a utilizar um cartão e passar pela atividade. Isto se tornou um benchmark para a fábrica.

Integração, envolvimento, participação e colaboração. Um sucesso devido ao engajamento de todos e da postura de “ensinar” ao invés a de achar não conformidades.

Durante a evolução do programa, tivemos que adaptar os quesitos e perguntas das auditorias para aprofundar o nível e seu detalhamento, pois os operadores haviam “dominado” as perguntas anteriores. Isso elevou ainda mais a competência fabril pois passamos a auditar outros itens com mais assertividade. Chegamos até a brincar e desafiar os auditores a “encontrarem” não conformidades.

Em suma, durante 2018, tivemos 88 ciclos de auditorias executadas, atestando 231 conformidades, 30 não conformidades e 22 oportunidades de melhorias.

Os passos utilizados para iniciar essa estratégia foram:

1. Criação e Instalação dos Quadros

2. Confecção dos Cartões

3. Disseminação do Programa para a fábrica

4. Montagem do Grupos de Auditores

5. Treinamento dos Líderes e dos Auditores

6. Implementação do Cronograma das Auditorias diárias

7. Criação dos Relatórios

8. Gerenciamento das Ações Corretivas

9. Compartilhamento dos Resultados e suas Melhorias

Hoje, o que era antes temido, virou uma prática lúdica, envolvente e compartilhada. Temos orgulho deste processo que alinhou a gestão com o piso, reforçando o trabalho em equipe e gerando senso de orgulho com a empresa. Estamos prontos! E você?

Veja também!

17/04/2020